Инструкция По Запрессовке И Распрессовке Колёсных Пар Железнодорожного Транспорта

Технология ремонта колесной пары ПС ж/д транспорта При деповском ремонте колёсных пар восстанавливаются узлы и детали а так же при их эксплуатации, установленные Инструкцией по. В тех случаях, когда распрессовка выполняется на том же прессе, что и запрессовка.

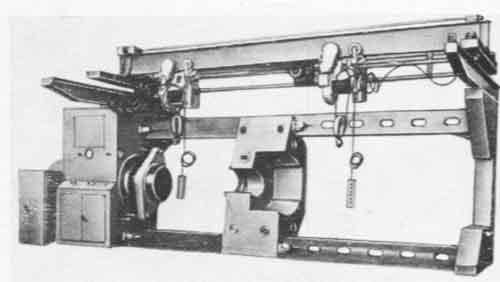

И распрессовачных работ ( запрессовка и распрессовка колесных пар, валов Предназначен для формирования колесных пар железнодорожных вагонов путем последовательной запрессовки пары колес на ось. пар тепловозов, электровозов, вагонов железнодорожного транспорта и метрополитена.

ИНСТРУКЦИЯ ПО ФОРМИРОВАНИЮ, РЕМОНТУ И. СОДЕРЖАНИЮ НЕИСПРАВНОСТИ КОЛЕСНЫХ ПАР И СПОСОБЫ ИХ УСТРАНЕНИЯ. Смятие галтелей осей с подшипниками качения при запрессовке или распрессовке.

Распрессовка колес, центров и шестерен с осей колесных пар Главная > Железнодорожный транспорт и метрополитен должностные инструкции.

В настоящее время на железнодорожном транспорте все большее для подачи масла под давлением при распрессовке колесной пары.. После окончательной обработки перед запрессовкой новые и усилие не будет соответствовать требованиям инструкции, колёсную пару бракуют.

Освидетельствование колёсных пар с распрессовкой элементов повторным испытаниям в знании инструкции по освидетельствованию, ремонту и При изготовлении новых осей для запрессовки в старые центры. http:// "Railway-Transport.ru: Железнодорожный транспорт ".

Научно-исследовательским институтом железнодорожного транспорта. ( ОАО «ВНИИЖТ») 10.2 Распрессовка колесных пар …. ЦВ/3429 Инструкция по осмотру, освидетельствованию, ремонту и форми- рованию вагонных Если распрессовка выполняется на том же прессе, что и запрессовка, то са-.

Настоящий стандарт не распространяется на колесные пары, изготавливаемые в сфере технического регулирования на железнодорожном транспорте. На территории Российской Федерации действует Инструкция ЦТт 18/1**, для процесса запрессовки, другой - для распрессовки) и самопишущим.

7. ПРОВЕРКА, ПРИЕМКА И ИСКЛЮЧЕНИЕ ИЗ ИНВЕНТАРЯ КОЛЕСНЫХ ПАР..................................................... 45 8. МАРКИРОВАНИЕ И КЛЕЙМЕНИЕ КОЛЕСНЫХ ПАР И ИХ ЭЛЕМЕНТОВ............................................................... 46 9. ОКРАСКА КОЛЕСНЫХ ПАР................................................................................................................................................... 52 10. ТРАНСПОРТИРОВАНИЕ, ХРАНЕНИЕ КОЛЕСНЫХ ПАР И ИХ ЭЛЕМЕНТОВ...................................................... 53 11. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ПРИРОДООХРАННЫЕ МЕРОПРИЯТИЯ..................................................... 54 12. МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ.............................................................................................................................. 54 1. ВВЕДЕНИЕ 1.1. Настоящая Инструкция распространяется на колесные пары всех типов локомотивов и моторвагонного подвижного состава (МВПС) колеи 1520 мм. Локомотивы и МВПС далее именуются тяговый подвижной состав (ТПС). (В редакции указания МПС России от 23.08.2000 № К-2273у) 1.2. Инструкцией устанавливаются порядок, сроки, нормы и требования, которым должны удовлетворять колесные пары при их формировании, ремонте (освидетельствовании) и техническом содержании. 1.3. Вся вновь издаваемая эксплуатационная и ремонтная документация по колесным парам должна строго соответствовать настоящей Инструкции и ГОСТ 11018, а действующая документация должна быть приведена в соответствии с ними. 1.4. Требования настоящей Инструкции обязательны при изготовлении, ремонте, техническом обслуживании и эксплуатации колесных пар. (В редакции указания МПС России от 23.08.2000 № К-2273у) 1.5. Инструкция от 31.12.85г. № ЦТ/4351 действует в части, касающейся изготовления и ремонта колесных пар паровозов. 2. ОБЩИЕ ПОЛОЖЕНИЯ 2.1. В соответствии с Правилами технической эксплуатации железных дорог Российской Федерации (далее ПТЭ) каждая колесная пара должна удовлетворять требованиям настоящей Инструкции. Колесные пары ТПС с подшипниками качения должны также удовлетворять требованиям действующей Инструкции по содержанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава. Колесные пары ТПС, эксплуатирующегося со скоростями свыше 140 км/ч должны, кроме того, удовлетворять требованиям действующей Инструкции по техническому обслуживанию и эксплуатации сооружений, устройств подвижного состава и организации движения на участках обращения скоростных пассажирских поездов. Изготовление и ремонт ведомых зубчатых колес тяговых редукторов с упругими резинометаллическими элементами, узлов и деталей приводов колесных пар с опорно-рамным и опорно-осевым подвешиванием тяговых электродвигателей должны производиться согласно требованиям соответствующих действующих чертежей, правил ремонта, технологических инструкций, ремонтных руководств и ГОСТ 11018. Выполнение требований указанной технической документации обязательно для всех работников, связанных с формированием, освидетельствованием, ремонтом и эксплуатацией колесных пар. 2.2. Каждая колесная пара должна иметь на оси четко поставленные знаки о времени и месте формирования, полного освидетельствования и клейма о приемке ее при формировании и полном освидетельствовании. Элементы колесной пары должны иметь знаки и клейма, установленные соответствующими стандартами, техническими условиями и настоящей Инструкцией. После ремонта в странах СНГ и Латвии допускается эксплуатация колесных пар и их отдельных элементов без клейма «Серп и молот» при наличии остальных предусмотренных клейм (раздел 8). 2.3. Колесные пары должны подвергаться осмотру под ТПС, обыкновенному и полному освидетельствованию, в соответствии с порядком, установленным настоящей Инструкцией. 2.4. Полное освидетельствование должно производиться на заводах и в локомотивных депо, имеющих разрешение МПС и обязательный минимум оборудования, приспособлений, средств измерений и контроля согласно приложениям 1 и 2. 2.5. Ответственность за содержание инструментов и средств измерений в исправном состоянии, а также за своевременную поверку (калибровку) средств измерений возлагается на начальника колесного цеха или мастера, руководящего ремонтом и формированием колесных пар. Контроль за организацией и своевременностью поверки (калибровки) средств измерения осуществляется: на заводе — начальником отдела технического контроля; в депо — главным инженером или заместителем начальника депо по ремонту. (В редакции указания МПС России от 23.08.2000 № К-2273у) 2.6. Состояние оборудования, приспособлений и инструмента для ремонта (освидетельствования) колесных пар, а также соблюдение требований настоящей Инструкции на заводах и в депо ежегодно должно проверяться комиссиями под председательством главного инженера (или его заместителя — на заводе) с участием ОТК и приемщиков локомотивов (инспекторов-приемщиков на заводе). (В редакции указания МПС России от 23.08.2000 № К-2273у) 2.7. Элементы каждой колесной пары в депо и на заводах должны проверяться магнитным и ультразвуковым дефектоскопами в сроки, установленные настоящей Инструкцией, с соблюдением требований действующих инструкций, инструктивных указаний и руководств по ультразвуковой дефектоскопии и магнитному контролю. Проверки элементов колесных пар должны выполняться дефекто-скопистами, выдержавшими испытание на право контроля деталей ТПC. Комплексные проверки дефектоскопии элементов колесных пар должны периодически (не реже I раза в год) проводить контрольные мастера ОТК, заводские инспектора-приемщики и приемщики локомотивов, где они есть. Результаты проверок должны регистрироваться в соответствующей документации. (В редакции указания МПС России от 23.08.2000 № К-2273у) 2.8. В пунктах формирования, ремонта и эксплуатации колесных пар должны вестись книги, журналы, ведомости по учету, ремонту (освидетельствованию) колесных пар по установленным МПС формам, а также паспорта колесных пар ТПС. Эти документы должны разборчиво заполняться только чернилами и подписываться ответственными лицами. Исправления допускаются только красными чернилами за подписью лица, внесшего исправление с расшифровкой фамилии и инициалов. 2.9. Технический паспорт установленной МПС формы (приложение 8) должен составляться на каждую вновь сформированную колесную пару ТПС. Номер паспорта должен соответствовать номеру оси колесной пары. Технические характеристики вновь сформированной колесной пары, должны быть занесены в паспорт за подписью начальника или мастера отдела технического контроля завода-изготовителя и инспектора-приемщика (приемщика локомотивов) и заверены печатью. В дальнейшем в паспорт заносят все данные, связанные с эксплуатацией и ремонтом колесной пары. При отсутствии технического паспорта подкатка колесной пары под ТПС запрещается. Паспорт подкаченной колесной пары должен храниться в паспорте ТПС. При замене оси колесной пары в паспорте должен быть зачеркнут номер замененной оси и красными чернилами внесен номер новой оси. (В редакции указания МПС России от 23.08.2000 № К-2273у) 2.10. В случае утери паспорта колесной пары выписывается дубликат при одном из видов освидетельствования колесной пары до смены элементов на основании имеющихся на них клейм, а также проведения обмеров для занесения в дубликат паспорта необходимых данных согласно форме, приведенной в приложении 8. В верхнем правом углу паспорта должна быть запись «Дубликат». Дубликат паспорта подписывается: на заводе — начальником отдела технического контроля и заводским инспектором-приемщиком; в депо — заместителем начальника депо по ремонту и приемщиком локомотивов.[1] Подписи заверяются печатью предприятия с указанием даты выписки дубликата. 2.11. Сварочные работы на колесных парах необходимо производить в соответствии с требованиями действующих инструктивных указаний по сварочным работам при ремонте ТПС. Сварочные работы должны выполняться сварщиками, сдавшими испытания на право производства этих работ. (В редакции указания МПС России от 23.08.2000 № К-2273у) 2.12. Запрещается подкатывать под ТПС и эксплуатировать колесные пары, не отвечающие требованиям настоящей Инструкции. 3. ТЕХНИЧЕСКОЕ СОДЕРЖАНИЕ И ОСНОВНЫЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К КОЛЕСНЫМ ПАРАМ В ЭКСПЛУАТАЦИИ 3.1. Колесные пары для определения их технического состояния и пригодности к эксплуатации подвергаются осмотру с регистрацией в книге формы ТУ-28: — под ТПС — при всех видах технических обслуживании и текущих ремонтов ТР-1, ТР-2, каждой проверке ТПС в эксплуатации; — при первой подкатке под ТПС новой колесной пары (после формирования) и после производства полного освидетельствования, если после них прошло не более 2 лет. При этом проверка даты формирования и освидетельствования производится по клеймам на торце (бурте) оси; — после крушений, аварий, схода с рельсов, если отсутствуют повреждения элементов колесной пары, требующие их замены. (В редакции указания МПС России от 23.08.2000 № К-2273у) 3.2. Осмотр колесных пар под ТПС должны производить: — машинист — при каждой приемке ТПС (локомотивов в доступных местах, моторвагонного подвижного состава в доступных местах по доступной осмотру стороне); в эксплуатации при стоянках локомотивов на станциях и в пунктах оборота; при техническом обслуживании ТО-2 моторвагонного подвижного состава (в случае производства последнего локомотивными бригадами); — мастер — при техническом обслуживании ТО-3 ТПС; — мастер или бригадир (где смены слесарей возглавляет бригадир) — при техническом обслуживании ТО-2 ТПС (по мотор-вагонному подвижному составу — в случае производства ТО-2 ремонтными бригадами пункта технического обслуживания); — мастер и приемщик локомотивов — при техническом обслуживании ТО-4, ТО-5, текущих ремонтах ТР-1 и ТР-2 ТПС, при первой подкатке новых колесных пар. 3.3. При осмотре колесных пар проверять: — на бандажах и ободьях цельнокатаных колес — отсутствие трещин, ползунов (выбоин), плен, раздавленностей, вмятин, отколов, раковин, выщербин, ослабления бандажей на ободе центра (остукиванием молотком), сдвига бандажа (по контрольным меткам на бандаже и ободе центра), предельного проката (предельной высоты гребня) или износа, вертикального подреза гребня, ослабления бандажного кольца, опасной формы гребня и остроконечного наката, являющегося признаком возможности опасной формы гребня. Предельный прокат (предельная высота гребня) и наличие опасной формы гребня проверяются шаблоном УТ-1 при технических обслуживаниях ТО-2 (при их выполнении в крытых помещениях), ТО-3, ТО-4, ТО-5, текущих ремонтах ТР-1, ТР-2 и ежемесячных обмерах колесных пар. Допускается при проведении технического обслуживания ТО-2 (для МВПС — ремонтными бригадами) контролировать опасную форму гребня шаблоном ДО-1. После выявления колес с опасной формой гребня с помощью этого шаблона необходимо шаблоном УТ-1 измерить величину этого параметра и по результатам этого измерения принимать решение о допуске их к эксплуатации или о назначении ремонта; на колесных центрах, цельнокатаных колесах и ступицах дискового тормоза — отсутствие трещин в спицах, дисках, ступицах, ободьях, признаков ослабления или сдвига ступиц на оси; на открытых частях осей — отсутствие поперечных, косых и продольных трещин, плен, протертых мест, электроожога и других дефектов; отсутствие нагрева букс; состояние зубчатой передачи тяговых редукторов ТПС (при текущих ремонтах, когда это предусмотрено по циклу); отсутствие нагрева моторно-осевых подшипников, опорных подшипников тяговых редукторов при постановке ТПС на смотровую канаву. 7.7. На принятой колесной паре после полного освидетельствования или формирования, а также на принятых отдельных элементах должны быть поставлены приемочные клейма, предусмотренные настоящей Инструкцией. Передняя крышка буксы должна быть опломбирована после ревизии первого и второго объема и технического обслуживания при ТР-2. 7.8. Колесные пары, поступающие в депо после ремонта или формирования, должны быть приняты мастером депо по наружному осмотру с проверкой основных размеров и наличия клейм на элементах колесных пар (без вскрытия букс). Подкатка колесных пар под ТПС без паспорта запрещается. 7.9. Исключение из инвентаря колесной пары разрешается производить при необходимости одновременной замены оси и одного колесного центра (цельнокатаного колеса) вследствие их износа или повреждений, которые не могут быть устранены ремонтом. Исключение из инвентаря колесных пар, имеющих меньшее количество забракованных элементов, а также годных колесных пар устаревших типов и серий может быть произведено только с разрешения Главного управления локомотивного хозяйства МПС. 7.10. Исключение колесных пар из инвентаря должно производиться, как правило, в пунктах, ремонтирующих- колесные пары со сменой элементов и в качестве исключения в пунктах, производящих освидетельствование колесных пар. 7.11. Исключение колесных пар из инвентаря должно производиться комиссией в составе: — на заводе — главного инженера завода, начальника отдела технического контроля, инспектора-приемщика Главного управления локомотивного хозяйства МПС, начальника колесного цеха, главного технолога и главного бухгалтера, при отсутствии инспектора Главного управления локомотивного хозяйства МПС — с участием представителя службы локомотивного хозяйства — владельца ремонтною фонда; — в депо — главного инженера (или заместителя начальника депо), мастера, приемщика локомотивов и главною технолога (там, где они имеются), главного (старшего) бухгалтера. Исключение колесных пар из инвентаря оформляется актом формы ТУ-120 с утверждением руководителем предприятия. 8. МАРКИРОВАНИЕ И КЛЕЙМЕНИЕ КОЛЕСНЫХ ПАР И ИХ ЭЛЕМЕНТОВ 8.1. При формировании, ремонте и освидетельствовании колесных пар применяются следующие знаки и клейма: — клеймо в форме прямоугольника с закругленными углами, указывающее присвоенный условный номер ремонтному пункту, которому разрешено производить: изготовление элементов, формирование и полное освидетельствование; — цифры и буквы для обозначения даты (месяца и две последние цифры года) и других данных. Цифры и буквы должны быть высотой от 6 до 10 мм, согласно действующим стандартам, техническим условиям и чертежам; — клеймо приемки («Серп и молот») или прямоугольник с номером и серпом и молотом; — клеймо контрольного мастера ОТК, требования к клейму (ОТК) устанавливаются заводом (ремонтным пунктом), производящим ремонт; — клейма в форме круга с буквами «Ф» или «ФТ», обозначающие формирование новой колесной пары прессовым или тепловым методом; — клеймо в форме круга с буквой «Б», обозначающее динамическую балансировку колесной пары; — клеймо в форме круга с буквой «Д», обозначающее переформирование колесной пары (спрессовка с оси всех элементов); — клеймо в форме круга с буквами «ЛД», обозначающее перепрессовку левого, а с буквами «ПД» — правого колесного центра или цельнокатаного колеса; — клеймо в форме круга с буквами «СБ», обозначающее смену бандажей; — клейма и знаки, обозначающие межоперационную, внутрицеховую, межцеховую приемку элементов колесной пары, вид и порядок применения которых устанавливаются приказом руководителя предприятия. Эти клейма и знаки не должны ставиться в местах, предусмотренных для расположения знаков и клейм, установленных настоящей Инструкцией. 8.2. Новые элементы колесных пар, поступающие на ремонтные пункты, должны иметь следующие четко обозначенные знаки и клейма (маркировку), предусмотренные стандартами и техническим условиями; — необработанные (в черном виде) оси на средней или под-ступичной части согласно рис. 24; — окончательно обработанные оси на правом торце: локомотивов согласно рис. 25, 26; моторвагонного подвижного состава (в т. ч. моторных и прицепных вагонов) согласно рис. 27; — бандажи на боковой наружной грани согласно рис. 28, — литые центры на наружной стороне ступицы или диска согласно рис. 29. Размещение и размеры знаков маркировки — по рабочим чертежам центров или по отдельным чертежам маркировки в установленном порядке; — катаные дисковые центры на наружной стороне диска согласно техническим условиям; — цельнокатаные колеса на наружной боковой поверхности обода согласно рис. 30; — зубчатое колесо или венец ТПС согласно рис. 31. (В редакции указания МПС России от 23.08.2000 № К-2273у) Рис. 25. Знаки и клейма на правом торце колесной пары: а — тепловоза с наружными буксовыми шейками и торцовым упором скольжения; б — электровоза на подшипниках качения без торцового упора: 1 — условный номер предприятия-изготовителя необработанной оси; 2 — месяц (римскими цифрами) и год (две последние цифры) изготовления необработанной оси; 3 — порядковый номер плавки и номер оси; 4 — клейма технического контроля предприятия-изготовителя и представителя приемки, проверивших правильность переноса маркировки и принявших обработанную ось; 5 — условный номер предприятия-изготовителя, обработавшего ось; 6 — клейма метода формирования колесной пары (Ф — прессовый, ФГ — тепловой); 7 — условный номер предприятия, производившего формирование колесной пары; 8 — месяц (римскими цифрами) и год (две последние цифры) формирования колесной пары; 9 — клейма технического контроля предприятия-изготовителя и представителя приемки, принявших колесную пару; 10 — клейма балансировки; 11 — клейма переформирования колесной пары; 12 — номер ремонтного пункта, производившего переформирование; 13 — месяц (римскими цифрами) и год (две последние цифры) переформирования; 14 — клейма технического контроля ремонтного пункта и инспектора-приемщика (приемщика локомотивов), принявших колесную пару после переформирования Рис. 26. Знаки и клейма на правом торце оси колесной пары локомотива с внутренними буксовыми шейками, а также колесных пар электровозов с наружными буксовыми шейками на подшипниках скольжения и тепловозов с торцовыми упорами качения: 1 — условный номер предприятия-изготовителя необработанной оси; 2 — месяц (римскими цифрами) и год (две последние цифры) изготовления необработанной оси; 3 — порядковый номер плавки и номер оси; 4 — клейма техническою контроля предприятия-изготовителя и представителя приемки, проверивших правильность переноса маркировки и принявших обработанную ось; 5 — условный номер предприятия-изготовителя, обработавшего ось: 6 — клейма метода формирования колесной пары (Ф — прессовый, ФГ — тепловой); 7 — условный номер предприятия, производившего формирование колесной пары; 8 — месяц (римскими цифрами) и год (две последние цифры) формирования колесной пары; 9 — клейма технического контроля предприятия-изготовителя и представителя приемки, принявших колесную пару; 10 — клейма балансировки; 11 — клейма переформирования колесной пары; 12 — номер ремонтного пункта, производившего переформирование; 13 — месяц (римскими цифрами) и год (две последние цифры) переформирования; 14 — клейма технического контроля ремонтного пункта и инспектора-приемщика (приемщика локомотивов), принявших колесную пару после переформирования Рис. 27. Знаки и клейма на правом торце колесной пары моторвагонного подвижного состава: 1 — клеймо технического контроля; 2 — условный номер предприятия, производившего обработку и перенесшего знаки маркировки; 3 — порядковый помер оси, начинающийся с номера завода-изготовителя поковки; 4 —— клейма приемщика MПC; 5 — год (две последние цифры); 6 — клейма формирования и балансировки; 7 — условный номер предприятия, сформировавшего колесную пару; 8 — клеймо технического контроля; 9 — дата формирования. Рис. 28. Знаки и клейма на наружней грани бандажа: 1 — условный номер предприятия изготовителя; 2 — год (две последние цифры) изготовления; 3 — марка бандажа; 4 — клейма приемки; 5 — номер плавки; 6 — порядковый номер бандажа по системе нумерации предприятия-изготовителя. На импортных бандажах наносятся следующие знаки: знак фирмы, две последние цифры года изготовления, номер плавки, номер бандажа. При сквозной нумерации плавок (не по годам) год изготовления не наносится. Порядковый номер бандажа отдельными фирмами не наносится. Рис. 29. Знаки и клейма на наружном торце ступицы центра: 1 — условный номер предприятия-изготовителя; 2 — год (две последние цифры) изготовления; 3 — порядковый номер центра по системе нумерации предприятия-изготовителя; 4 — обозначение марки стали; 5 — клейма технического контроля предприятия-изготовителя и представителя заказчика Рис. 30. Знаки и клейма наружной боковой поверхности обода цельнокатаного колеса: 1 — год (две последние цифры) изготовления; 2 — марка стали колеса; 3 — номер плавки; 4 — условный номер предприятия-изготовителя; 5 — клеима технического контроля предприятия-изготовителя и представителя заказчика; 6 — порядковый номер колеса по системе нумерации предприятия-изготовителя Рис. 31. Знаки и клейма: а — на зубчатом колесе; б — на венце зубчатого колеса: 1 — товарный знак или условный номер предприятия-изготовителя; 2 — порядковый номер зубчатого колеса (венца); 3 — марка стали: 4 — номер плавки; 5 — месяц (римскими цифрами) и год (две последние цифры) изготовления; 6 — клейма технического контроля предприятия-изготовителя и представители заказчика; 7 — условный номер предприятия, производившего установку зубчатого колеса или венца; 8 — месяц (римскими цифрами) и год (две последние цифры) установки; 9 — клейма технического контроля предприятия, производившего установку 8.3. При обработке осей и венцов зубчатых колес перенос знаков с необработанной поверхности на торец оси и боковую грань венца производит ОТК на заводе, а в локомотивных депо — приемщик локомотивов. Перенос знаков и правильность обработки и состояния осей соответствию технической документации удостоверяется постановкой клейма контрольного мастера ОТК и приемщика («Серп и молот») с постановкой условного номера, присвоенного пункту, производившему обработку. 8.4. Новые оси, бандажи, цельнокатаные колеса, центры, венцы и зубчатые колеса, поступающие от Российских заводов-изготовителей без приемочных клейм инспектора-приемщика МПС, а также с неясной маркировкой, браковать с представлением рекламации, а на поступающих из стран СНГ — проставлять клейма «Серп и молот» после механической обработки и отсутствия отклонений на ремонтном пункте, производящем замену элементов. Отсутствие на этих элементах клейма ОТК завода-изготовителя при наличии клейм инспектора-приемщика МПС не может служить основанием для их браковки. 8.5. Клеймение колесных пар могут производить только работники, имеющие право производить освидетельствование колесных пар. 8.6. При формировании колесных пар и смене оси, необходимо наносить клейма и знаки на торце оси (или цилиндрическом пояске конца оси с торцовым упором) колесной пары (см. рис. 25 — 27). Впереди вышеуказанных клейм при смене бандажей дополнительно ставится клеймо «СБ» (кроме формирования). Сторона колесной пары, на торце оси которой находятся знаки и клейма, относящиеся к изготовителю оси, считается правой. При смене зубчатого колеса или венца на них наносятся знаки и клейма (рис. 31. поз. 6...9). 8.7. При полном освидетельствовании колесных пар на левом горце осей ставятся знаки и клейма (рис. 32). Впереди вышеуказанных клейм при смене бандажа дополнительно ставится клеймо «СБ», а при перепрессовке одного из центров (цельнокатаного колеса) — клеймо «ЛД» или «ПД» в зависимости от того, с какой стороны колесной пары перепрессовывался колесный центр. 8.8. После постановки клейм торцы осей с торцовым упором необходимо обработать. Шероховатость поверхности должна соответствовать Ra не более 1,25 мкм. Запрещается заварка или зачеканка знаков и клейм изготовления и формирования на правом торце оси. Они должны сохраняться на все время эксплуатации оси, а клейма формирования (переформирования) колесной пары должны сохраняться до следующего переформирония. При заполнении всех секторов левого торца оси производится заварка знаков предыдущих полных освидетельствований и после тщательной зачистки или механической обработки торец вновь используется для постановки знаков полного освидетельствования колесной пары. Если при этом не производится перепрессовка колесного центра (цельнокатаного колеса) и на торце оси имеются клейма о ранее производившейся перепрессовке, последнее необходимо сохранить до следующей перепрессовки соответствующего центра (цельнокатаного колеса). (В редакции указания МПС России от 23.08.2000 № К-2273у) Рис. 32. Знаки и клейма на левом торце оси колесной нары: а — локомотива с внутренними буксовыми шейками, а также колесных нар электровозов с наружными буксовыми шейками на подшипниках скольжения и тепловозов с торцовыми упорами качения; б — тепловозов с торцовым упором скольжения; в — электровозов, моторвагонного подвижного состава на подшипниках качения без торцового упора; 1 - место постановки клейм смены бандажей, спрессовки левого или правого центра (цельнокатаного колеса); 2 — условный номер ремонтного пункта; 3 — месяц (римскими цифрами) и год (две последние цифры) производства полного освидетельствования; 4 — клейма технического контроля и приемщика МПС России России. 8.9. При ремонте и освидетельствовании колесных пар в условиях депо нигде и никаких клейм ставить не требуется, за исключением локомотивных депо, которые по разрешению МПС производят полное освидетельствование и ремонт колесных пар со сменой элементов. 8.10. Колесные пары, не имеющие на осях клейм и знаков завода-изготовителя, или при неясности имеющихся клейм и знаков разрешается эксплуатировать при условии, что па осях имеется знак «Д». 8.11. Инспектор-приемщик на заводах и приемщики локомотивов в депо клейма «Серп и молот» получают непосредственно от Главного управления локомотивного хозяйства МПС. Остальные знаки и клейма изготовляются или заказываются непосредственно ремонтными пунктами и выдаются соответствующим работникам под расписку. 8.12. Каждая выдача знаков и клейм записывается в прошнурованную книгу с указанием даты, наименования пункта, наименования знаков и клейм, фамилии и должности лиц, получивших знаки и клейма. Клейма, знаки и книга их учета хранятся в сейфе или металлическом запираемом ящике. 8.13. Запрещается передача знаков и клейм одного ремонтного пункта другому, а также выдача их работникам, не имеющим удостоверения на право производства освидетельствования колесных пар. 8.14. Притупившиеся или сломанные знаки и клейма приводятся в полную негодность стачиванием их на наждачном круге и списываются, о чем делается отметка в книге регистрации выдачи знаков и клейм против ранее сделанной записи о их выдаче. На приведенные в негодность клейма «Серп и молот» составляется акт. Получение в Главном управлении локомотивного хозяйства новых клейм взамен пришедших в негодность производится с обязательным предъявлением указанного акта. 9. ОКРАСКА КОЛЕСНЫХ ПАР 9.1. Колесная пара, принятая после формирования или полного освидетельствования окрашивается в соответсвии с требованиями действующих чертежей и ГОСТов (определяющих технические требования в части окраски). 9.2. Окраску производить: 9.2.1. Средней части осей: локомотивов, моторвагонного подвижного состава (в том числе предподступичные и подступичные части оси между лабиринтными кольцами и ступицами колес, а также открытые поверхности оси между центрами и подшипниковыми узлами осевых редукторов) — эмалью черного или темно-серого цвета. 9.2.2. Центров: тепловозных, электровозных, моторвагонного подвижного состава — согласно требованию чертежа. (В редакции указания МПС России от 23.08.2000 № К-2273у) 9.2.3. Наружных граней бандажей — эмалью белого цвета. 9.2.4. Мест соединения ступицы колесного центра или цельнокатаного колеса с подступичной частью оси по внутреннему обработанному торцу ступицы и подступичной части оси прицепных вагонов моторвагонного подвижного состава по их внутренним торцам ровным и плотным слоем по всей окружности полосой шириной 30— 40 мм (в местах соединения оси со ступицей) — эмалью белого цвета. • 9.2.5. Контрольных полос: — в месте соединения ступицы с подступичной частью оси у прицепных вагонов моторвагонного подвижного состава поперек окрашенного эмалью места — эмалью красного цвета; — на бандажах в местах постановки контрольных отметок на всю толщину бандажа с левой стороны от красной полосы (при расположении контрольных полос в зоне контакта бандажа с рельсом) на бандажах с наплавленными гребнями и зеленой полосой с упрочненными гребнями с правой стороны — эмалью красного цвета и дополнительно нанесением желтой полосы шириной 10 мм на всю толщину бандажа рядом с красной полосой на бандажах с наплавленными гребнями; — на ободьях центров продолжение полосы на бандаже на всю толщину обода — эмалью белого цвета. Ширина контрольной полосы должна быть 25 мм. (В редакции указания МПС России от 23.08.2000 № К-2273у) 9.2.6. У колесных пар, подкатываемых под ТПС при текущих ремонтах ТР-2 и ТР-3, разрешается окрашивать только наружные грани бандажей, места сопряжения ступицы с подступичной частью оси. 10. ТРАНСПОРТИРОВАНИЕ, ХРАНЕНИЕ КОЛЕСНЫХ ПАР И ИХ ЭЛЕМЕНТОВ 10.1. Колесные пары при погрузке их на платформу или автомашину располагаются на ней симметрично, подклиниваются деревянными клиньями, прибитыми к доскам--прокладкам, прикрепленными к полу платформы. Размеры клиньев — согласно указаний по отгрузке колесных пар. Колесные пары необходимо прочно привязать к полу отожженой проволокой диаметром 6 мм (исключая привязывание за шейки осей), чтобы ликвидировать возможные удары колесных пар друг о друга. Перед транспортировкой и при длительном хранении шейки осей и зубья зубчатых колес покрываются техническим вазелином, солидолом или другим антикоррозионным составом. Перед транспортировкой шейки осей и зубья зубчатых колес следует защитить покрышками — поясами из деревянных планок, нанизанных на проволоку или веревку или прибитых к металлический или кпперной ленте. Металлическая лента и гвозди не должны касаться шейки осн. При длительном хранении разрешается дополнительно обертывать шейки и зубчатые колеса мешковиной или пергамином. Погрузка производится специальными чалками. Состояние антикоррозионных покрытий при длительном хранении колесных пар проверяется ежемесячно комиссией, назначенной начальником завода или начальником депо, с отражением результатов осмотра в специально заведенной книге. Кроме того, при транспортировке и длительном хранении колесных пар должны соблюдаться требования Инструкции по содержанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава. 10.2. Колесные пары с подшипниками качения, кроме тепловоза ЧМЭЗ должны отправляться в ремонт в сборе с буксами. При транспортировке и хранении колесных пар отверстия букс под установку скоростемеров, регуляторов «Дако» и других аппаратов должны быть закрыты заглушками, предупреждающими попадание в буксу влаги, песка, грязи. При транспортировке ко лесных пар электровозов, тепловозов и моторвагонного подвижного состава буксы необходимо заполнить консистентной смазкой. Подшипник опоры редуктора закрыть защитным кожухом, а подшипники рычагов реактивных моментов колесных пар дизель-поездов обмотать мешковиной. 10.3. Запрещается: — сбрасывать колесные пары и их элементы; — ударять или устанавливать колесные пары одну на другую; — привязывать проволоку за шейку оси при укреплении колесных пар; — захватывать крюками и цепями подъемочных механизмов за шейки и предподступичные части осей колесных пар; — хранить на земле без установки на рельсы. 10.4. На каждую колесную пару, отправляемую в ремонт или из ремонта отправитель груза обязан прикреплять металлическую или деревянную планку с выбитыми на ней или написанными краской наименованием отправителя, пункта назначения и даты отправки. На болт крепления передней крышки правой буксы должна ставиться металлическая пластина с выбитым на ней номером колесной пары. Вместо металлической пластины разрешается набивать номер оси на колесных центрах с наружной стороны на ободе около постановки рисок сдвига. Кроме того, отправитель обязан выслан, почтой в пункт назначения колесных пар пересылочную ведомость но утвержденной МПС форме, паспорта колесных пар тепловозов, электровозов и электросекций. (В редакции указания МПС России от 23.08.2000 № К-2273у) 11. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ И ПРИРОДООХРАННЫЕ МЕРОПРИЯТИЯ 11.1. Обеспечение безопасности труда при осмотре, освидетельствовании, ремонте и формировании колесных пар должно производиться в соответствии с требованиями ГОСТ 12.3.002-75. (В редакции указания МПС России от 23.08.2000 № К-2273у) 11.2. Дополнительные требования безопасности труда, обусловленные местными особенностями в организации и проведении ремонта и формирования колесных пар, должны устанавливаться в местных инструкциях по охране труда для рабочих соответствующих профессий, технологической документации на производственные процессы и стандартах предприятий по безопасности труда. 11.3. При проведении работ, регламентируемых настоящей инструкцией, должны быть предусмотрены меры защиты работающих и окружающей среды от воздействия опасных и вредных производственных факторов по ГОСТ 12.0.003-74. 11.4. Концентрации веществ, обладающих вредными свойствами, и уровни опасных и вредных производственных факторов на рабочих местах в производственных помещениях не должны превышать предельно-допустимых значений, установленных стандартами предприятий и санитарными нормами. 11.5. Концентрация выделяемых в окружающую среду вредных веществ и загрязнений, уровни распространяемых шума и вибрации, сопутствующих ремонту и формированию колесных пар, не должны превышать предельно допустимых значений, установленных стандартами и санитарными нормами. 11.6. Технологические позиции, имеющие источники выделения вредных веществ (окраска, очистка и обмывка), должны располагаться в изолированных местах и иметь вытяжное вентиляционное оборудование. 12. МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ 12.1. Все средства измерений, применяемые согласно приложению 1 настоящей Инструкции при осмотре, освидетельствовании, ремонте и формировании колесных пар должны обеспечивать погрешность измерений параметров колесных пар в соответствии с метрологическими нормами. 12.2. Средства измерений для контроля геометрических величин должны соответствовать допускам измеряемых величин и допускаемой погрешности измерений. Для линейных размеров колесных пар свыше 500 мм допускаемая погрешность измерений принимается равной (0,2 — 0,33) Т, где Т — допуск на размер. В допускаемую погрешность измерений входят погрешность средств измерений, отклонений от нормальных условий измерений, а также погрешности базирования средств измерений на измерительной позиции. (В редакции указания МПС России от 23.08.2000 № К-2273у) 12.3. Подвергаются калибровке все средства измерений, применяемые при осмотре, освидетельствовании, ремонте и формировании колесных пар, не попадающие в сферу государственного метрологического контроля и надзора. Поверке подвергаются все средства измерений, перечень которых составлен по РД 32-110-98. (В редакции указания МПС России от 23.08.2000 № К-2273у) 12.4. Калибровка осуществляется аккредитованными метрологическими службами юридических лиц (предприятий, депо). (В редакции указания МПС России от 23.08.2000 № К-2273у) 12.5. Калибровка средств измерений производится через установленный интервал калибровки в соответствии с методикой калибровки, утвержденной в установленном порядке. (В редакции указания МПС России от 23.08.2000 № К-2273у) 12.6. Если средство измерений по результатам калибровки признано пригодным к применению, то на него или на его паспорт наносится оттиск калибровочного знака или выдается Сертификат о калибровке. (В редакции указания МПС России от 23.08.2000 № К-2273у) 12.7. Если средство измерений по результатам калибровки признано непригодным к применению, оттиск калибровочного знака гасится. Сертификат о калибровке аннулируется, выписывается «Извещение о непригодности» или делается соответствующая запись в паспорте (формуляре) средства измерения и составляется акт о его списании. (В редакции указания МПС России от 23.08.2000 № К-2273у) 12.8. Ответственность за ненадлежащее выполнение калибровочных работ и соблюдение требований соответствующих нормативных документов несет юридическое лицо, метрологической службой которого, выполнены калибровочные работы. (В редакции указания МПС России от 23.08.2000 № К-2273у) Инструкцию по формированию и содержанию колесных пар тягового подвижного состава железных дорог колеи 1520 мм, утвержденную МПС СССР 31.12.85г., № ЦТ/4351 за исключением разделов, касающихся паровозов, считать недействующей в системе МПС России. Приложение 1 к Инструкции от 14.06.95 № ЦТ-329 ПЕРЕЧЕНЬ ОСНОВНОГО ИЗМЕРИТЕЛЬНОГО ИНСТРУМЕНТА И ПРИБОРОВ И СРОКИ ПЕРИОДИЧЕСКОЙ КАЛИБРОВКИ СРЕДСТВ ИЗМЕРЕНИЙ И КОНТРОЛЯ Приложение 9 к Инструкции от 14.06.95 № ЦТ-329 Форма 4 ТЕХНИЧЕСКИЙ ПАСПОРТ БОЛЬШОГО ЗУБЧАТОГО КОЛЕСА Порядковый № ____________________________ плавка ________________________________ Изготовитель: Предприятие________________________________________________________ Дата изготовления _______________________________________________________________ Дата и № приемного акта на предприятии-изготовителе ________________________________ ________________________________________________________________________________ Дата снятия с инвентаря МПС ______________________________________________________ Причина снятия с инвентаря МПС ___________________________________________________ Технические данные 1. Тип КОСОЗУБОЕ 2. Система зацепления 3. Число зубьев 4. Модуль 5. Вес 6. Чертеж 7. Материал 8. Термообработка: Объемная закалка НВ = 9. Шлифовка по технологии Приложение 12 к Инструкции от 14.06.95 № ЦТ-329 ШАБЛОН УНИВЕРСАЛЬНЫЙ ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ ПОВЕРХНОСТИ КАТАНИЯ КОЛЕСНЫХ ПАР ТЯГОВОГО ПОДВИЖНОГО СОСТАВА. ТЕХНИЧЕСКОЕ ОПИСАНИЕ И ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ МОДЕЛИ УТ-1 Исключено указанием МПС России № К-2273у Приложение 13 к Инструкции от 14.06.95 № ЦТ-329 ШАБЛОН ДЛЯ ДОПУСКОВОГО КОНТРОЛЯ ПАРАМЕТРА КРУТИЗНЫ ГРЕБНЯ БАНДАЖЕЙ (КОЛЕС) КОЛЕСНЫХ ПАР ЛОКОМОТИВОВ, ДИЗЕЛЬ-ПОЕЗДОВ И МОТОРВАГОННОГО ПОДВИЖНОГО СОСТАВА. ТЕХНИЧЕСКОЕ ОПИСАНИЕ И ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ МОДЕЛИ ДО-1 Исключено указанием МПС России № К-2273у

Прессы для ремонта и обслуживания агрегатов железнодорожного Предназначен для запрессовки и распрессовки колесных пар, шкивов, втулок.